Slewing -lager: Tekniska svängen

2025.07.22

2025.07.22

Branschnyheter

Branschnyheter

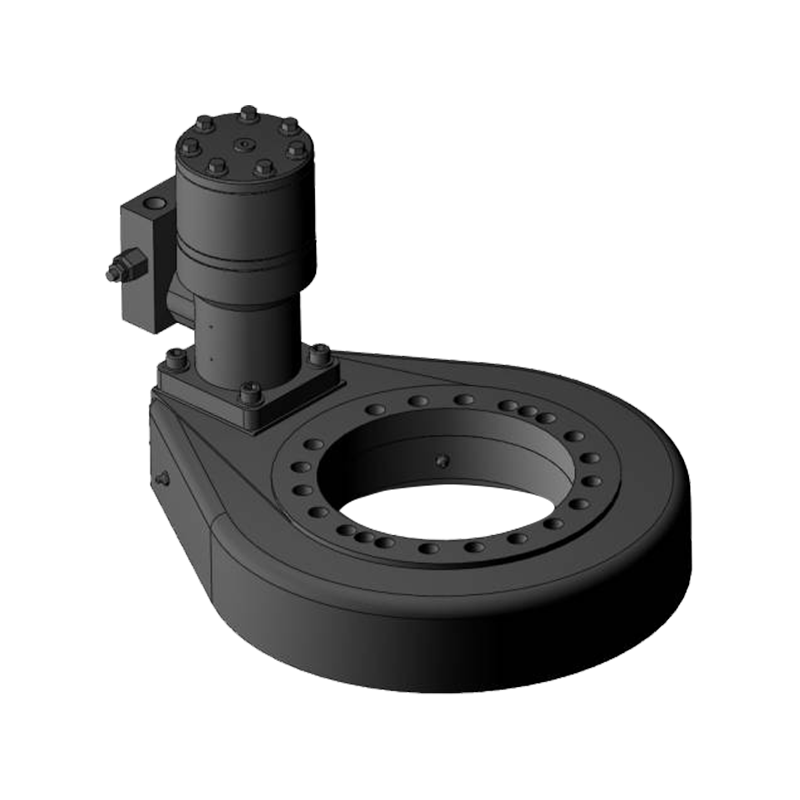

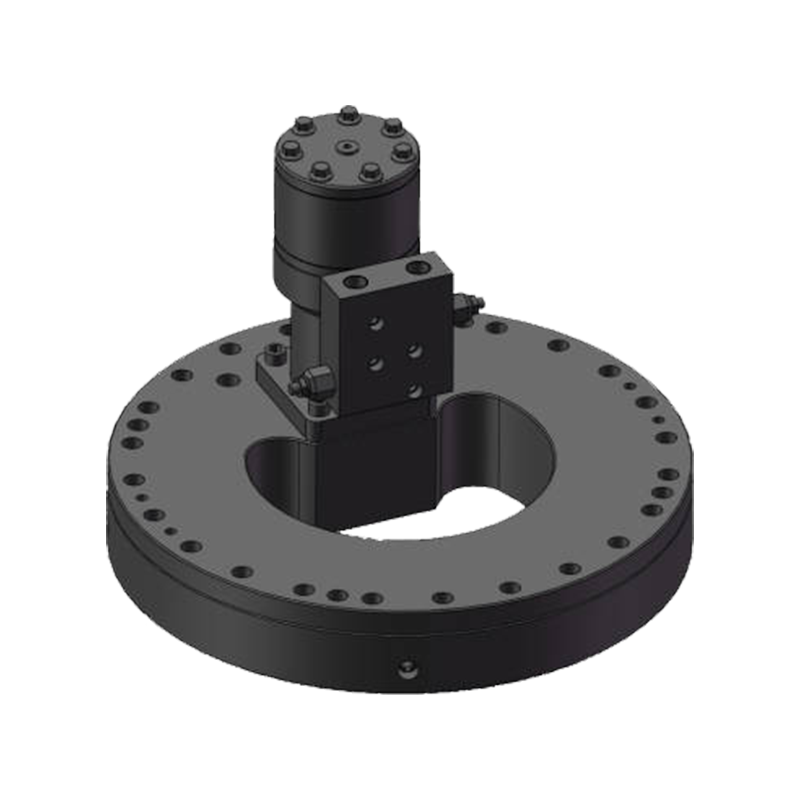

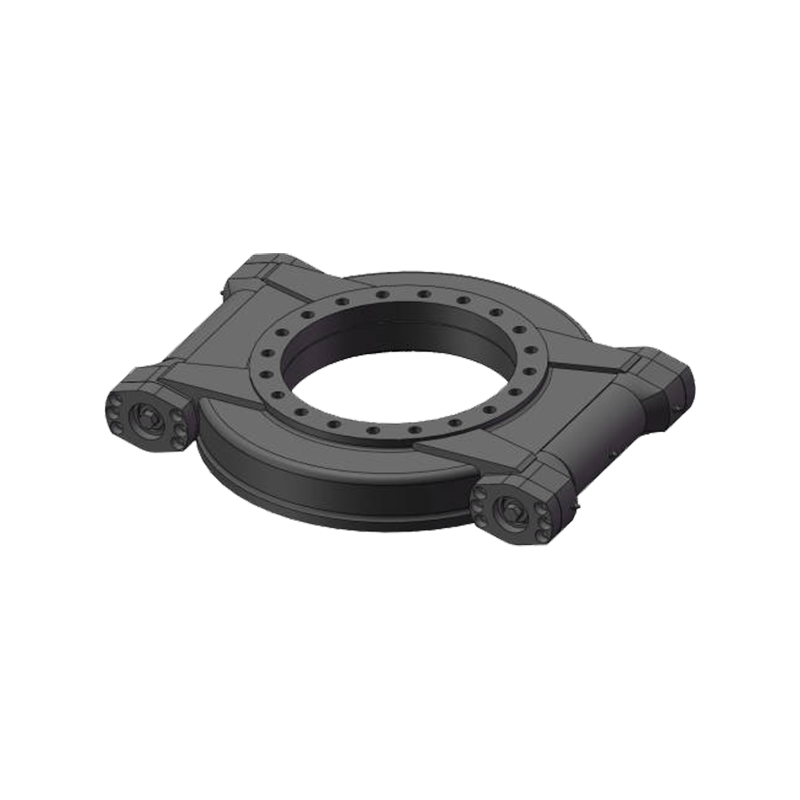

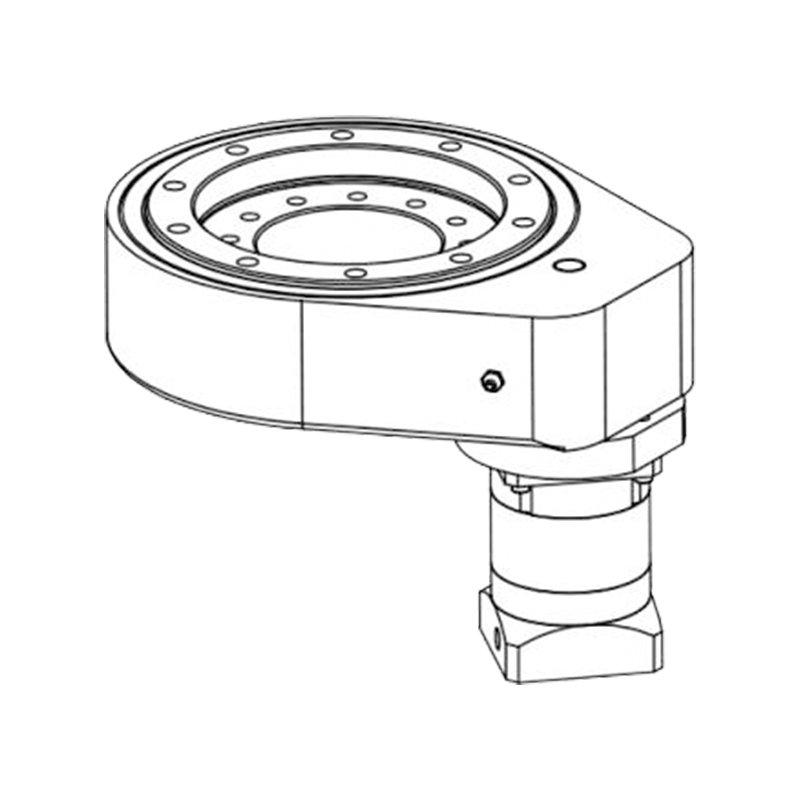

Under de svepande bladen av vindkraftverk, inom kranarnas roterande plattformar och kärnan i banbrytande robotik, svängande ringlager (Även känd som skivspelare) är konstruktionens osungna möjliggörare av rörelse. Dessa kolossala men precisionskomponenter - vissa som överstiger 15 meter i diameter - genomgår en teknisk metamorfos. Drivet av den explosiva tillväxten av krav på förnybar energi, automatisering och extrema infrastrukturer, omdefinierar Sleing Ring -tillverkare hållbarhet, intelligens och hållbarhet i rotationssystem.

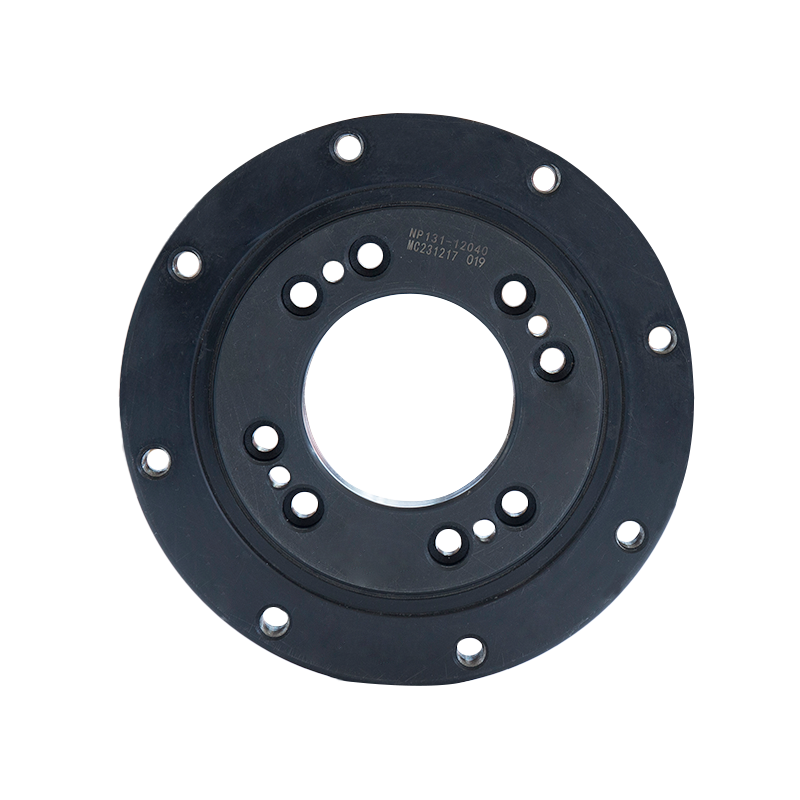

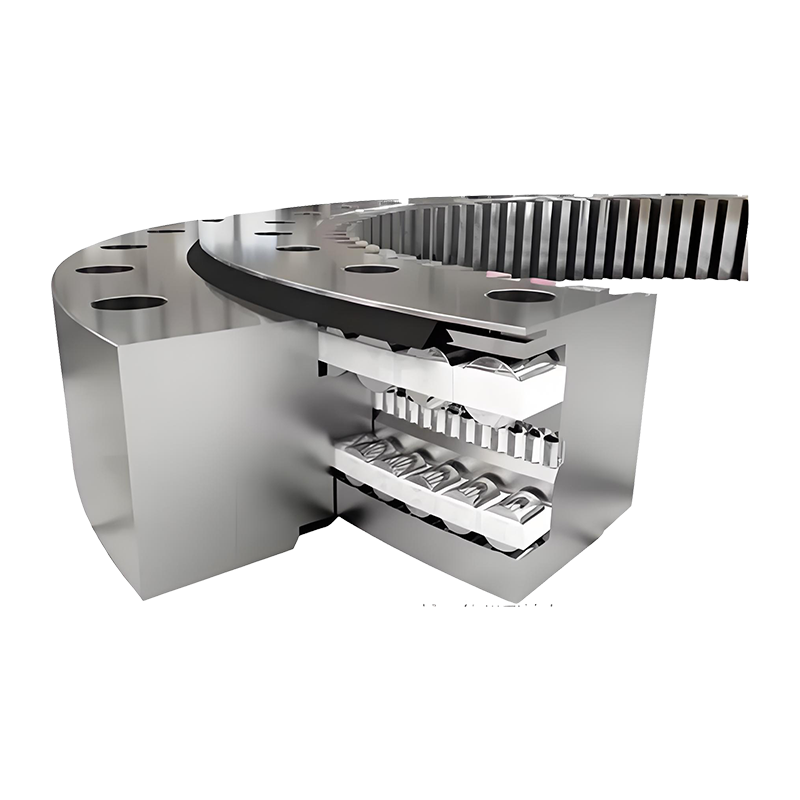

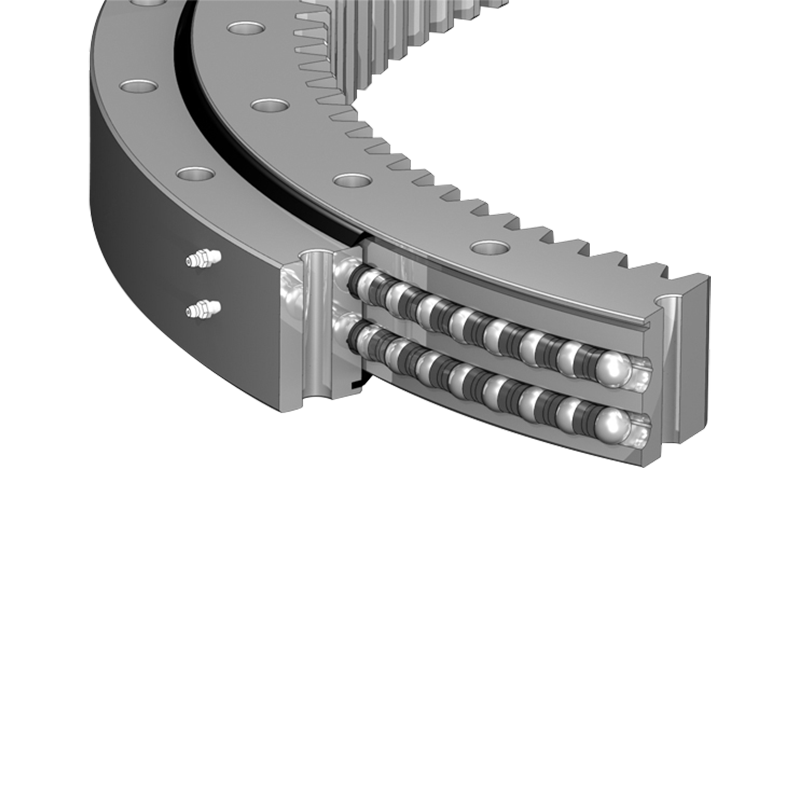

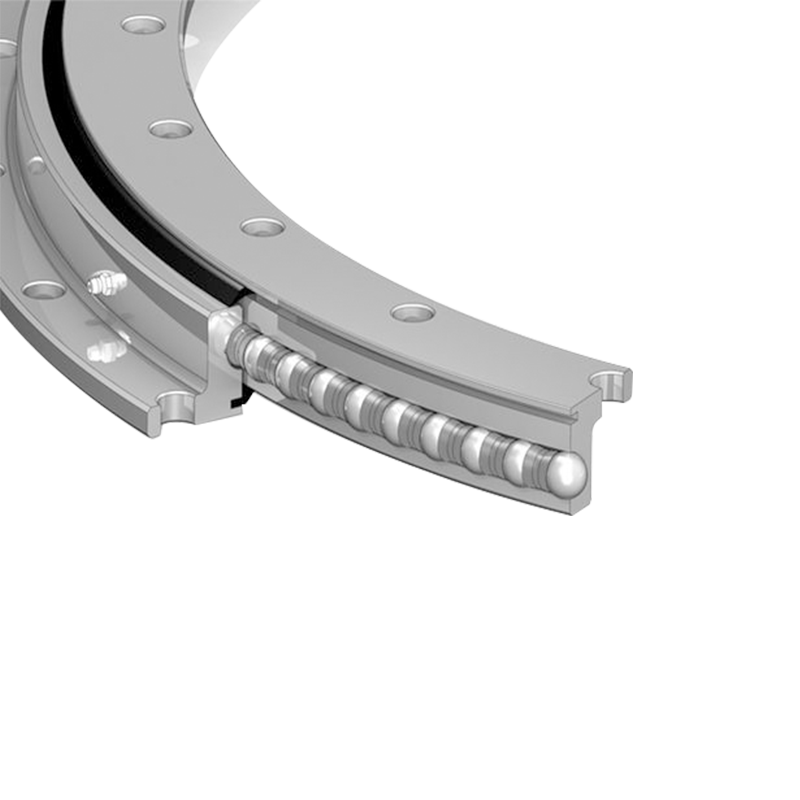

Mer än bara ett lager: kraften Anatomy

Till skillnad från standardlager är svängande ringar integrerade system konstruerad för att hantera:

-

Kombinerade laster: Samtidiga radiella, axiella och moment (lutande) krafter.

-

Kontinuerlig rotation: 360 ° drift under enorm stress.

-

Precisionspositionering: Noggrannhet för mikronivå för robotik eller radarsystem.

Kärnkomponenter:

-

Raceways: Härdade stålspår för rullande element.

-

Rullande element: Bollar, cylindriska rullar eller korsade rullar.

-

Hjultänder (Integrerad): Interna eller yttre tänder för Direct Drive Engagement.

-

Monteringshål: Underlätta direkt strukturell fästning.

Megatrends som driver innovation

-

Wind Energy: s höga efterfrågan:

-

En singel vindkraftverk till kusten Kräver 3-5 massiva svängningsringar (yaw, tonhöjd, rotor).

-

YAW -system: Lager upp till 5 m i diameter som hanterar 10 000 kNm -ögonblick.

-

Tonhöjdslager: Tillstånd cyklisk trötthet från 200 ton bladjusteringar.

-

Marknadsskift: Efterfrågan på 20 MW -turbiner skjuter lagerdiametrar över 8 meter.

-

-

Robotik och automatiseringsövergång:

-

Samarbetsrobotar (Cobots): Kompakt korsade rulllager som möjliggör <0,001 ° repeterbarhet.

-

Automatiserade lager: Skivspelare i AS/RS-kranar som hanterar 50-ton nyttolaster.

-

Kirurgisk robotik: Steriliserbara, motreaktionsfria lager för precisionsrörelse.

-

-

Infrastruktur och tunga maskiner:

-

Hamnkranar: Lager som roterar 1 500 ton behållare.

-

Tunnel Boring Machines (TBMS): Anpassade ringar överlever stennötning vid 10 bar tryck.

-

Solspårare: Kostnadsoptimerade ringar som rör sig PV-paneler med 0,1 ° noggrannhet.

-

Tekniska genombrott

| Utmaning | Innovation | Inverkan |

|---|---|---|

| Gigantisk skala | Segmenterad lagerdesign | Aktiverar ringar> 15m diameter; enklare transport |

| Korrosion (offshore) | Duplex rostfritt stål (t.ex. 1.4462) | 5x livslängd i saltspray kontra kolstål |

| Trötthetsfel | Proprietary Case-Hardening (t.ex. Ipsen® vakuumförgasning ) | Ökar L10 -livet med 300% |

| Precisionskrav | 3D-mark raceways & ai-kontrollerad slipning | <5μm profilavvikelse; Nära noll runout |

| Viktminskning | Hybrid keramiska rullar i flyg- och rymdringar | 40% viktbesparingar; högre varvtalsförmåga |

| Smörjgränser | Fast smörjmedel-inbäddade polymerburar | Underhållsfri drift i tio år |

Den digitala omvandlingen: Smartlager dyker upp

Industry 4.0 Integration:

-

Inbäddade sensorer: Strainmätare & accelerometers Monitor:

-

Realtidsbelastningsfördelning

-

Mikrodeformation som indikerar trötthet

-

Smörjmedelsnedbrytning (via temperatur/vibration)

-

-

Trådlös dataöverföring: Lorawan/5G -moduler strömmar hälsodata till prediktiva underhållsplattformar.

-

Digitala tvillingar: Lagerspecifika modeller simulerar livslängd under faktiska driftsförhållanden.

Fall Exempel: Vestas använder smarta yaw -lager för att förutsäga fel 3 månader i förväg, vilket minskar turbinens driftstopp med 40%.

Hållbarhet: Bygga cirkulär rotation

-

Materialeffektivitet: Near-Net-form smide skär stålavfall med 70%.

-

Livslängdsfokus: 30-årig designliv för vindlager kontra 10-åriga äldre system.

-

Återvinningsbarhet: 98% stålåtervinning vid slutet av livet via specialiserad demontering.

-

Adoption av grönt stål: Thyssenkrupp levererar lager tillverkade med vätreducerat stål (skärning av 95%).

Global Supply Chain & Geopolitical Shifts

-

Kinas dominans: Producerar 65% av det globala utbudet (LYC, ZWZ, TMB).

-

Västra motståndskraft: SKF, Schaeffler och Kaydon investerar $ 2B i EU/amerikanska fabriker för att säkra vindtillförselkedjor.

-

Råmaterialvolatilitet: Molybdenpris gungor påverkar legeringsstållager.

Utmaningar i kanten

-

Testgränser: Få anläggningar kan validera 20 MW turbinlager (som kräver 50 000 KNM -testriggar).

-

Installationsprecision: Megaring monteringsoleranser <0,1 mm/m kräver AI-guidad robotik.

-

Förfalskad risk: Olagliga kopior orsakar katastrofala misslyckanden på kran/vindmarknader.

Framtiden: där rotation möter revolutionen

-

Tillsatsstillverkning:

-

Skriva ut komplexa växel-tandprofiler omöjliga via bearbetning.

-

Reparation på plats på skadade banor via laserbeklädnad.

-

-

Aktiv vibrationskontroll:

-

Piezo-ställdon motverkar resonans i system med hög varvtal.

-

-

Magnetiska levitationslager:

-

Kontaktlös rotation för halvledar/mikroskopiapplikationer (ingen slitage, nollsmörjning).

-

-

Bioinspirerade mönster:

-

Honungskakoptimerade strukturer som efterliknar bentäthet för styrka/viktbalans.

-

Slutsats: The Silent Enablers of a Moving World

Svängningsringslager har utvecklats från passiva komponenter till intelligenta, systemkritiska möjliggörare av energiövergången och automatiseringsåldern. När vindkraftverk växer högre, blir robotar mer skickliga och infrastrukturen driver ytterligheter, dessa konstruerade underverk stiger för att möta enastående krav genom materiell vetenskap, digital integration och hållbar design. De förblir den avgörande tekniken - helt bokstavligen - vilket gör att mänskligheten kan förvandla ambition till handling. I en värld som söker renare energi och smartare maskiner stöder inte bara att svänga ringarna; De möjliggör revolutionen.

Nyckelstatistik Spotlight :

| Metrisk | Värde | Betydelse |

|---|---|---|

| Global marknadsstorlek (2025) | 6,8 miljarder dollar | 9,2% CAGR (Wind Robotics Driven) |

| Offshore vindbärande efterfrågan (2030) | 220 000 enheter | Kräver 5x nuvarande produktionskapacitet |

| Precision robotlager | <0,0005 ° motreaktion | Aktiverar mikrokirurgi automatisering |

| CO₂ -reduktion (grönt stållager) | 12 ton per mW vindkapacitet | Kritisk för turbinproduktion i noll-noll |

| Adoption av smart lager | 35% av nya installationer år 2027 | Förutsägbart underhåll blir stand |