Vilka faktorer påverkar valet av rullande element i utformningen av ett svängande lager?

2024.11.06

2024.11.06

Branschnyheter

Branschnyheter

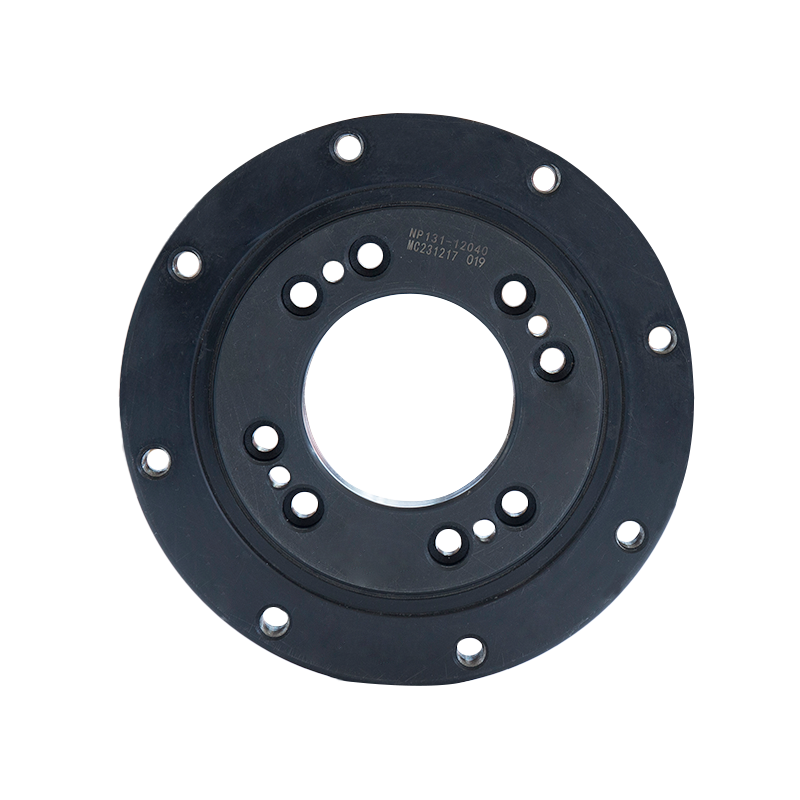

Valet av rullande element i utformningen av ett svängande lager är en kritisk faktor som påverkar lagringens prestanda, lastbärande kapacitet och livslängd. Flera faktorer påverkar detta beslut, inklusive typ av belastning, driftsförhållanden och specifika applikationskrav. Här är de viktigaste faktorerna som påverkar valet av rullande element i Slewing Bearing Design:

Lasttyp och distribution

Axiell belastning: svänglager som upplever främst axiella belastningar (tryckbelastningar) drar nytta av rullande element med en högre kontaktvinkel, såsom sfäriska rullar eller avsmalnande rullar. Dessa typer av rullande element kan bättre hantera höga tryckbelastningar samtidigt som stabiliteten bibehålls.

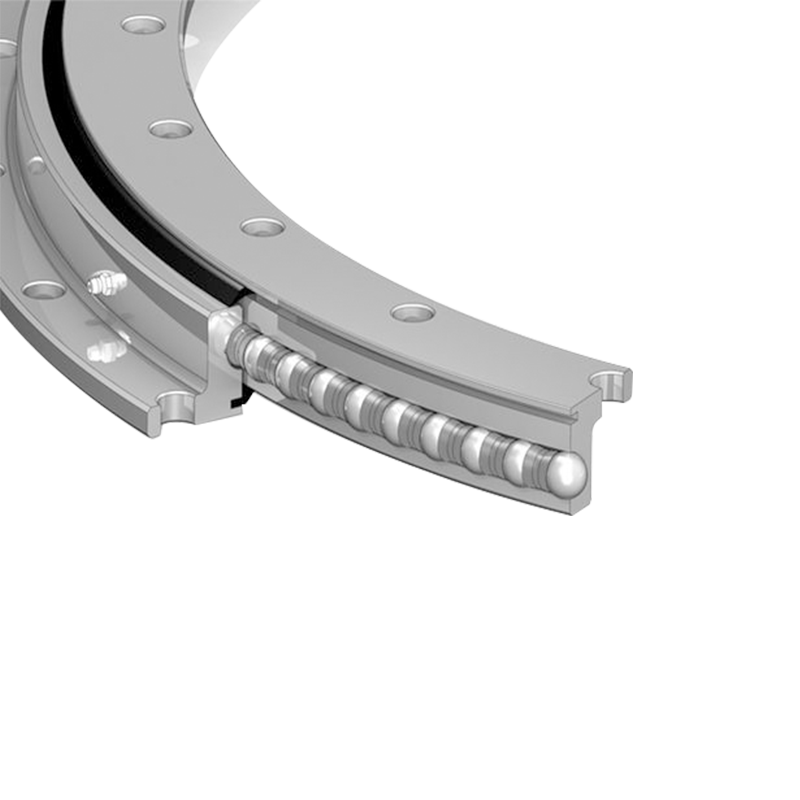

Radiell belastning: Lager som främst bär radiella belastningar (vinkelrätt mot rotationsaxeln) tenderar att använda cylindriska rullar eller kullager, eftersom dessa är utformade för att fördela radiella belastningar jämnt över ett större kontaktområde.

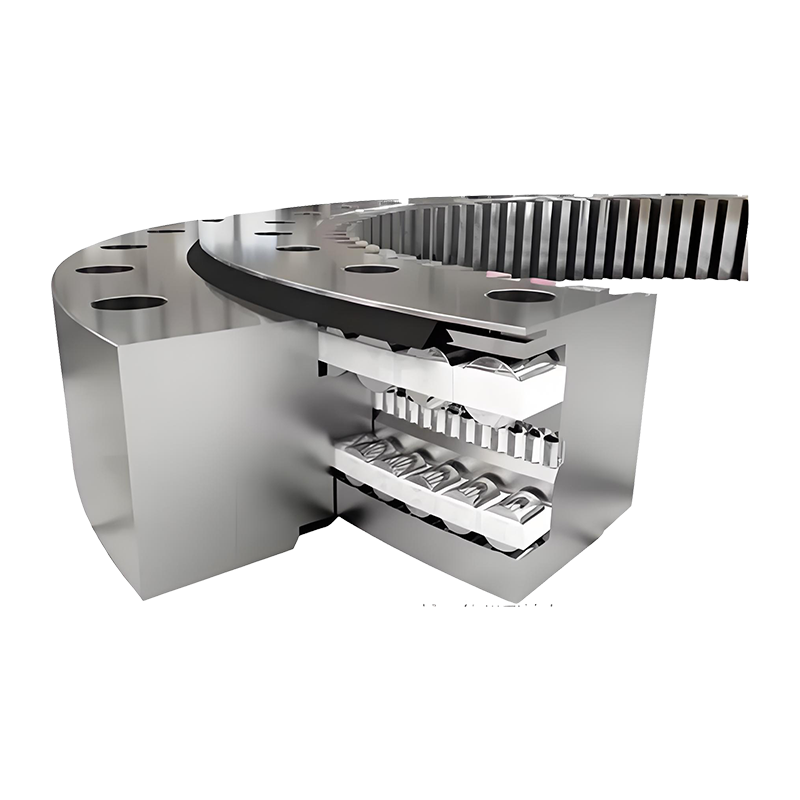

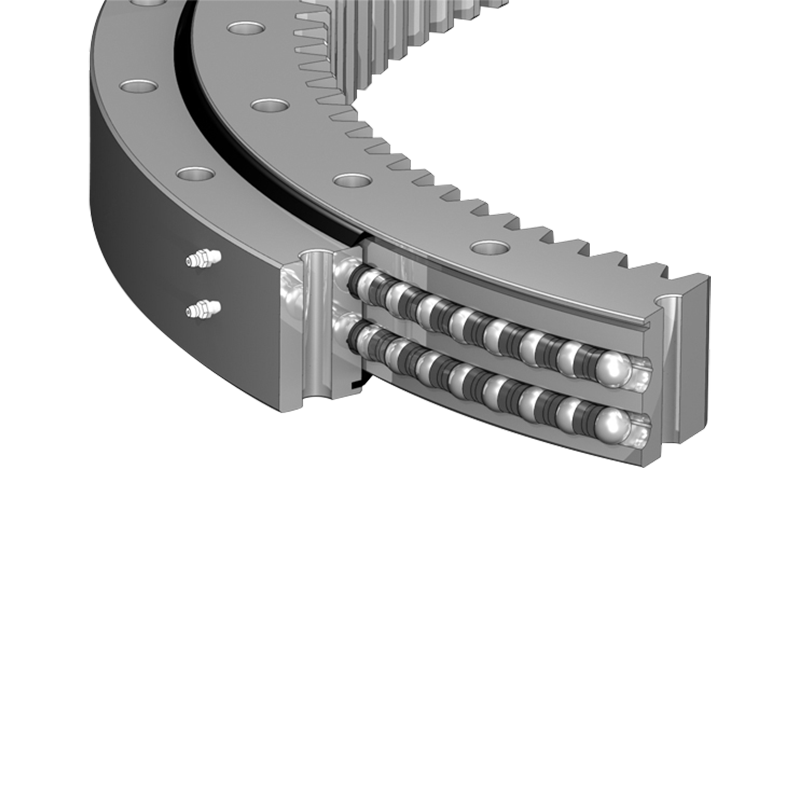

Kombinerade laster: många svänglager Upplev en kombination av radiella och axiella belastningar samtidigt, och valet av rullande element beror på behovet av att balansera båda lasttyperna. I dessa fall används ofta sfäriska rullar eller korsade rullager, eftersom de kan hantera kombinerade laster mer effektivt.

Belastningskapacitet

Sfäriska rullar: Erbjuda högre lastbärande kapacitet än cylindriska eller kullager på grund av deras större kontaktområde. De är idealiska för applikationer med höga axiella och radiella belastningar.

Cylindriska rullar: Ge god radiell belastningskapacitet och används ofta när den primära belastningen är radiell, även om de också kan bära axiella belastningar i viss utsträckning. De är vanligtvis mer kompakta än sfäriska rullar.

Kullager: har vanligtvis en lägre belastningskapacitet än cylindriska eller sfäriska rullar men erbjuder jämnare rotation och är lämpliga för lättare belastningar och höghastighetsapplikationer.

Driftshastighet

Kullager: På grund av deras lägre friktion jämfört med rullar väljs kullager ofta för högre hastighetsapplikationer där rotationshastighet är en betydande faktor, till exempel i precisionsmaskiner eller utrustning som kräver snabb rörelse (t.ex. teleskop eller radarsystem).

Rullager: Både cylindriska och sfäriska rullar används vanligtvis i långsammare rotationshastigheter på grund av deras större kontaktyta, vilket kan generera mer friktion. De föredras emellertid när hög belastningskapacitet är en prioritering framför hastighet.

Operationsmiljö

Frätande eller hårda miljöer: När svänglagret utsätts för frätande element (såsom saltvatten i marina miljöer) kan rostfritt stålrullar eller keramiska bollar väljas för att förhindra korrosion. Dessutom är smörjning och tätning kritiska i dessa miljöer för att upprätthålla prestanda.

Temperaturekstrem: För applikationer som utsätts för extrema temperaturer, såsom inom flyg- eller industriutrustning, måste valet av rullande element redogöra för värmeutvidgning. Till exempel kan keramiska bollar fungera bra i miljöer med högt temperatur på grund av deras motstånd mot värme.

Precision och rotationsnoggrannhet

I applikationer som kräver hög precision och minimal vinkelavvikelse, såsom robotik eller optiska system (t.ex. teleskop) används ofta korsade rullager eller kullager. Dessa typer av rullande element kan ge högre noggrannhet och smidig rörelse med minimal motreaktion.

Cylindriska rullar används också i precisionssystem, även om deras användning kan vara vanligare i applikationer där lasten är viktigare än absolut rotationsnoggrannhet.

Storlek och rymdbegränsningar

Kullager: På grund av deras kompakta design föredras kullager i applikationer där utrymmet är begränsat, eller att lagerets storlek måste minimeras utan att offra för mycket belastningskapacitet.

Cylindriska rullar: De används vanligtvis i större, mer robusta mönster där högre belastningskapacitet krävs och utrymmet kanske inte är lika begränsat. Cylindriska rullar kräver också exakt anpassning i tävlingarna, vilket kan göra deras design mer komplex.

Sfäriska rullar: Medan de erbjuder hög belastningskapacitet är sfäriska rullar vanligtvis större än cylindriska eller kullager, så att deras användning kan begränsas av det tillgängliga utrymmet i designen.

Kostnad och ekonomiska överväganden

Kullager: Vanligtvis billigare än rullager, vilket gör dem lämpliga för applikationer där kostnaden är en kritisk faktor och där lättare belastningar och lägre hastighet är acceptabla.

Cylindriska rullar och sfäriska rullar: Dessa tenderar att vara dyrare än kullager på grund av deras högre lastbärande kapacitet och större storlek. De är emellertid viktiga för applikationer som kräver tunga prestanda.

Smörjning och underhåll

Kullager: På grund av deras lägre kontaktfriktion tenderar kullager att ha enklare smörjningskrav och kan fungera effektivt i miljöer där smörjning kan vara mindre frekvent eller tillgänglig.

Rullager: Cylindriska och sfäriska rullar kräver bättre smörjsystem för att upprätthålla prestanda under tunga belastningsförhållanden. Utan adekvat smörjning kan friktionen som genereras av de rullande elementen leda till slitage och värmeuppbyggnad.

Buller och vibrationer

Kullager: tenderar att vara tystare i drift på grund av deras lägre friktion och jämnare rullande rörelse. Detta kan vara avgörande i applikationer där brusreducering är väsentlig, till exempel inom robotik, medicinsk utrustning eller optiska system.

Rullager: Cylindriska och sfäriska rullar kan generera mer brus och vibrationer jämfört med kullager, särskilt under höga belastningar, även om designen kan optimeras för att minska dessa effekter.

Applikationsspecifika krav

Vindkraftverk: I applikationer som vindkraftverk används vanligtvis sfäriska rullager eftersom de kan hantera stora axiella och radiella belastningar orsakade av rotorns rörelse och vindkrafter.

Kranar och grävmaskiner: cylindriska eller avsmalnande rullager väljs ofta för sin förmåga att stödja höga radiella belastningar samtidigt som en hög belastningskapacitet i den svängande rörelsen hos kranar eller grävmaskiner.

Marin- eller offshore-utrustning: För utrustning som utsätts för vatten eller saltluft väljs rostfritt stål eller korrosionsbeständiga rullar för att motstå frätande miljöer utan att kompromissa med lagerprestanda.