Avancerad design och applikationsanalys av vertikala inre växel svängningar i högpresterande tekniska system

2025.05.27

2025.05.27

Branschnyheter

Branschnyheter

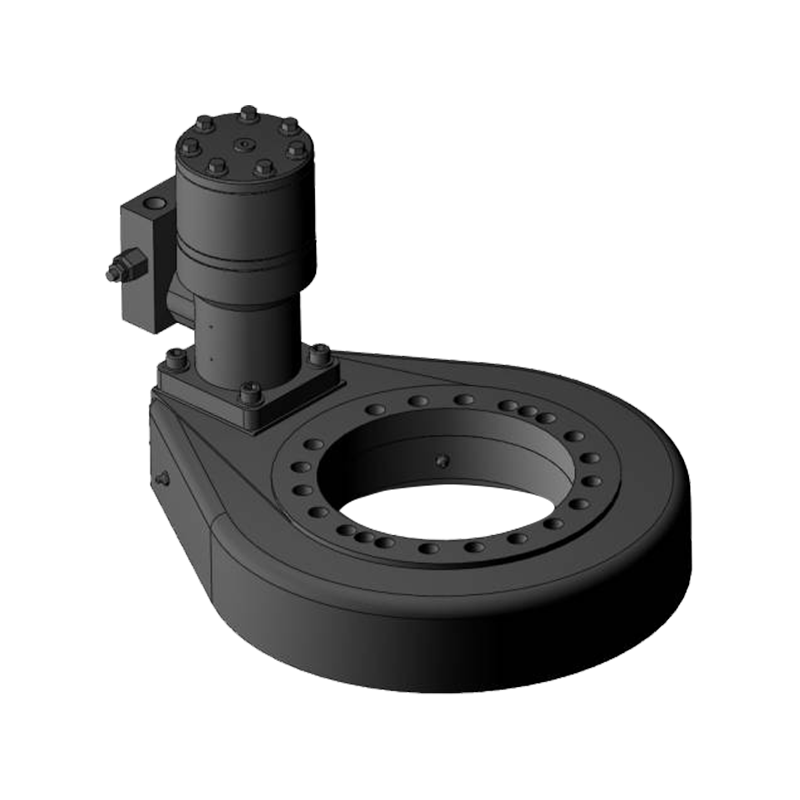

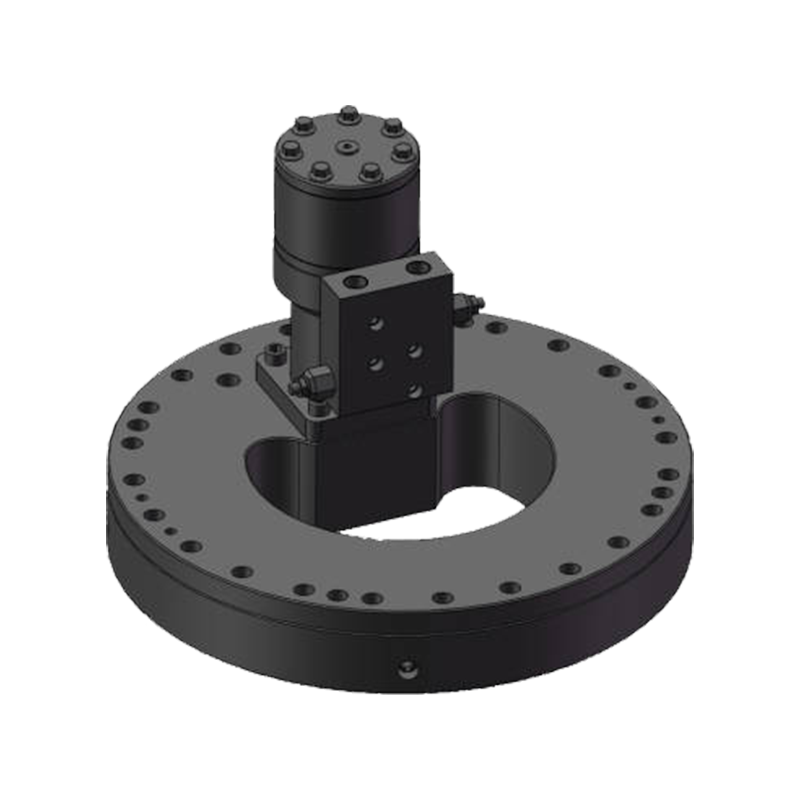

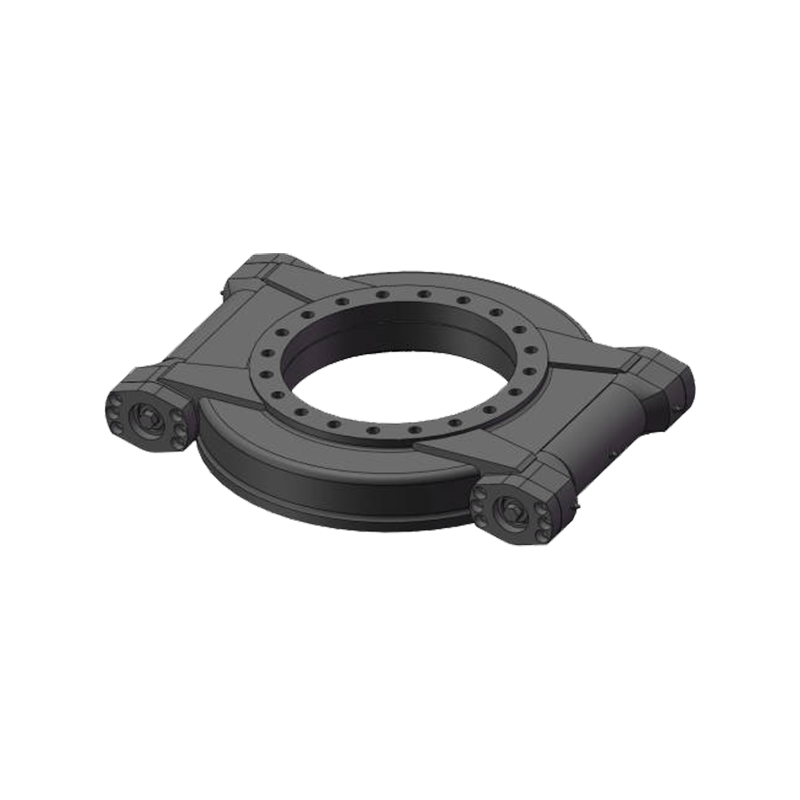

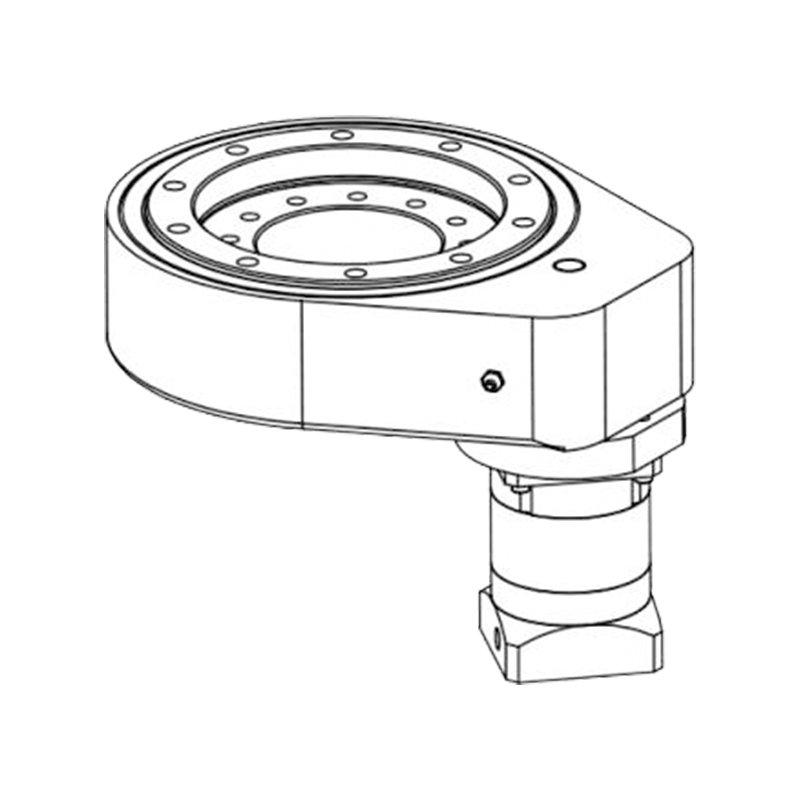

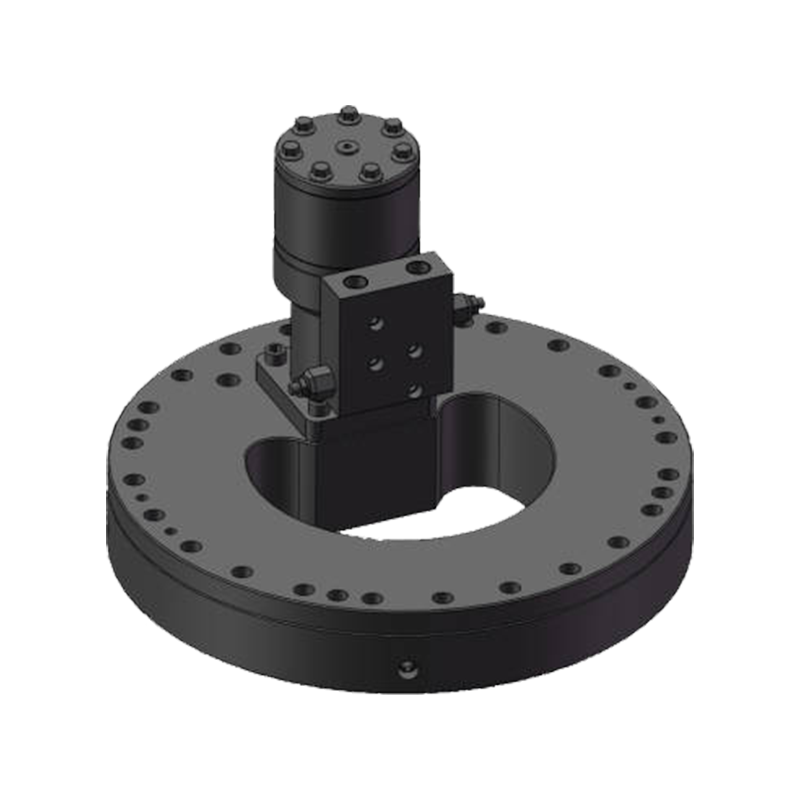

Inom området med högpresterande tekniska system är precision, hållbarhet och kompakthet avgörande. Bland de olika mekaniska komponenterna som underlättar rotationsrörelse under krävande förhållanden, vertikala inre växelhöjningar har framkommit som en kritisk lösning för applikationer som kräver överföring av hög vridmoment, rumslig effektivitet och belastningshantering med flera axlar.

Dessa specialiserade roterande enheter integrerar en inre ringväxel med ett vertikalt orienterat pinion -system, vilket gör att de kan leverera överlägsen mekanisk prestanda i begränsade miljöer. Deras förmåga att hantera kombinerade radiella, axiella och vändningsbelastningar, samtidigt som de upprätthåller smidig och exakt rotation, gör dem nödvändiga i avancerade industriella, energi- och automatiseringssystem.

Strukturell konfiguration och mekaniska principer

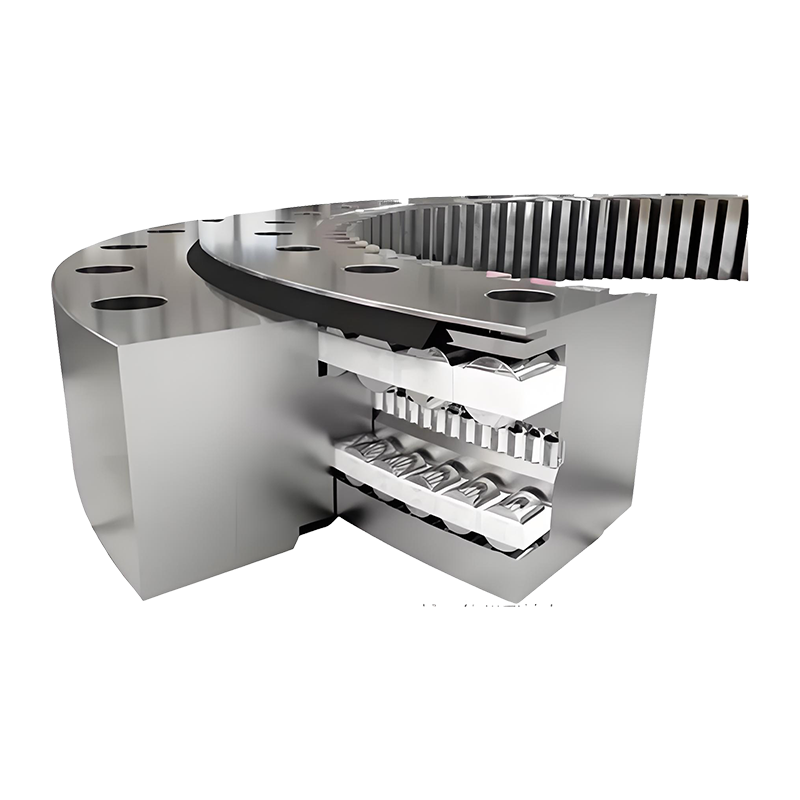

En vertikal inre växellådning är i grunden sammansatt av fem viktiga delsystem:

Intern ringväxel: Placerad koaxiellt i huset, detta växel ingår i den drivande kugghjulet och fungerar som det primära vridmomentöverföringselementet.

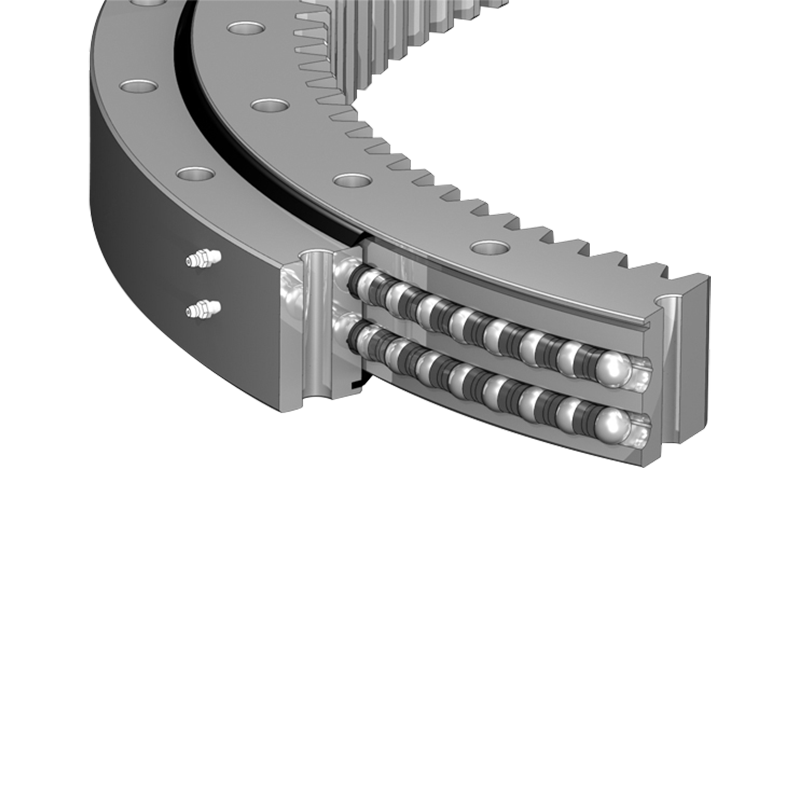

Pinion Gear and Drive Motor: Vanligtvis en spiral- eller stimatutrustning ansluten till en elmotor, hydraulisk ställdon eller servosystem, ansvarig för att initiera rotationsrörelse.

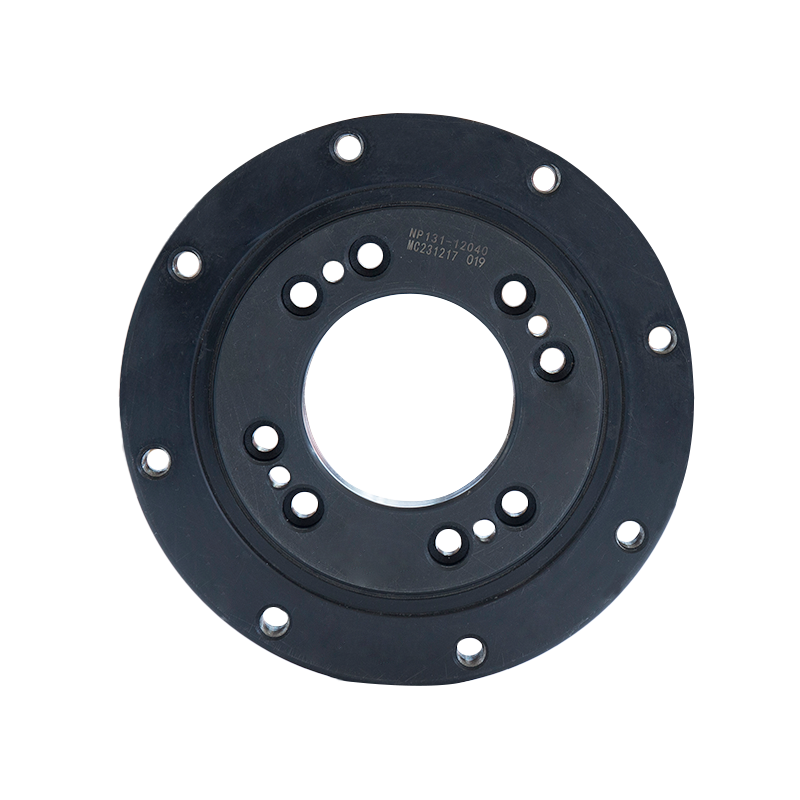

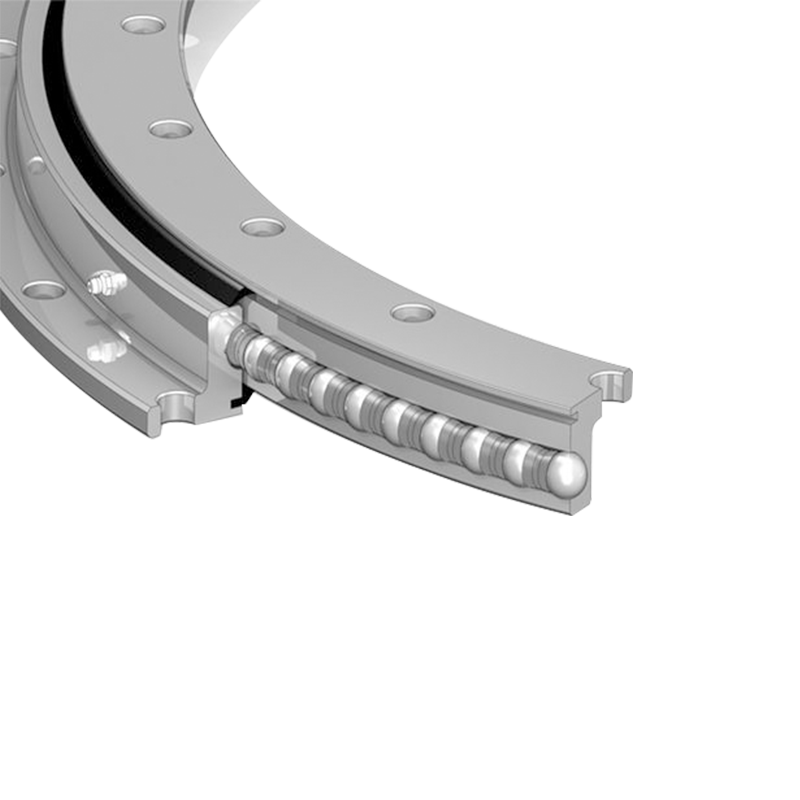

Lagermontering: Innehåller högkapacitetslager såsom korsade rullager eller fyrpunkts kontaktkollager för att stödja komplexa belastningsförhållanden.

Bostad och monteringsstruktur: ger strukturell integritet och skydd mot miljöföroreningar; ofta tillverkade av gjutna aluminium-, stål- eller sammansatta legeringar.

Smörj- och tätningssystem: säkerställer långvarig tillförlitlighet genom effektiv fett eller oljefördelning och kontamineringskontroll.

Den interna växelkonfigurationen möjliggör ett reducerat fotavtryck jämfört med externa växelsystem, medan den vertikala orienteringen underlättar integration i maskiner där rymdbegränsningar eller gravitationella överväganden dominerar designbeslut.

Bärande kapacitet och prestandametriker

Vertikala inre växelhöjningar är konstruerade för att motstå ett brett utbud av mekaniska spänningar, inklusive:

Radiella belastningar: Till följd av laterala krafter som verkar vinkelrätt mot rotationsaxeln.

Axiella belastningar: Till följd av tryck- eller dragkrafter längs rotationsaxeln.

Vändande stunder (vridmoment): orsakad av off-center-laster som inducerar rotationsinstabilitet.

För att kvantifiera prestanda förlitar sig ingenjörer på flera viktiga mätvärden:

Nominell vridmomentkapacitet (TN): Definierar det maximala kontinuerliga vridmomentet som drivenheten kan överföra utan att överskrida designgränserna.

Dynamic Load Rating (CR): indikerar lagerets förmåga att upprätthålla roterande belastningar under dess livslängd.

Statisk belastningsgrad (C0R): återspeglar den maximala icke-roterande belastningen som lagret kan uthärda innan permanent deformation inträffar.

Bakställt tolerans: mäter avståndet mellan parningsväxlar, avgörande för applikationer som kräver positionsnoggrannhet.

Moderna mönster innehåller ofta lågbackstreckkonfigurationer och justerbara förbelastningsmekanismer för att förbättra styvhet och minimera lek, särskilt i automatiserade och robotsystem.

Materiella innovationer och hållbarhetsförbättringar

När industriella krav intensifieras - särskilt i extrema miljöer som offshore vindkraftsparker, öken solfält och flyg- och rymdplattformar - har materialen som används i svängande enheter utvecklats avsevärt.

Växelmaterial

Case-Harded Steels (t.ex. 16MNCR5, 20MNCR5): Ge utmärkt ythårdhet och kärntårhet.

Genom hårda stål (t.ex. 42crmo4): Erbjuda enhetlig styrka för applikationer med hög belastning.

Pulvermetallurgi och sintrade legeringar: Aktivera kostnadseffektiv tillverkning av komplexa växelgeometrier.

Ytbehandlingar

Förgasning och nitrering: Förbättra slitmotstånd och trötthetsliv.

Plasmaassisterade beläggningar (t.ex. DLC, TIN): Minska friktion och förlänga serviceintervall.

Korrosionsbeständig plätering (t.ex. zink-nickel, krom): väsentligt för utomhus- och marina installationer.

Bärteknik

Hybrid keramiska lager: Kombinera ståltävlingar med keramiska rullande element för högre hastighetsförmåga och minskad värmeutvidgning.

Polymerburar och tätningar: Förbättra tätningsprestanda och minska underhållsfrekvensen.

Dessa framsteg bidrar till den förlängda operativa livslängden, minskad driftstopp och förbättrad prestationskonsistens mellan olika driftsförhållanden.

Integration med smarta och automatiserade system

Med ökningen av Industry 4.0 integreras svängningsenheter alltmer i smarta mekaniska system som utnyttjar dataanalys i realtid och förutsägbara underhållsstrategier.

Moderna vertikala inre växelhöjningar kan inkludera:

Integrerade kodare för exakt vinkelpositionering.

Vridmoment och vibrationssensorer för övervakning av tillstånd.

CanOpen, Ethercat eller Modbus -gränssnitt för sömlös PLC -kommunikation.

IoT-aktiverade diagnostikmoduler som vidarebefordrar prestandadata till molnbaserade kapitalförvaltningsplattformar.

Sådana integrationer tillåter:

Förbättrad maskin autonomi

Optimering i realtid

Tidig upptäckt av komponentnedbrytning

Fel i felsökning och underhåll av underhåll

Dessa funktioner är särskilt värdefulla i vindkraftverk, automatiserade guidade fordon (AGV) och industrirobotar, där oplanerad driftstopp kan resultera i betydande ekonomiska förluster.

Viktiga applikationer över branscher

Mångsidigheten och robustheten hos vertikala inre växlar som svänger gör dem idealiska för distribution i uppdragskritiska system inom flera branscher:

Sektor för förnybar energi

Solspårningssystem: Underlätta rörelse med två axlar av fotovoltaiska matriser för att maximera energifångst.

Vindturbinsystem: Aktivera nacelle -rotation att anpassa sig till vindriktningen, vilket säkerställer optimal kraftproduktion.

Flyg- och försvar

Radar- och antennpositioneringssystem: Ge exakta azimut- och höjdjusteringar för övervaknings- och kommunikationsutrustning.

Missilskyttare och tornstabiliseringsplattformar: Se till snabb, korrekt inriktning under dynamiska slagfältförhållanden.

Bygg- och gruvutrustning

Grävmaskiner och mobila kranar: Tillåt hytt och bomrotation för förbättrad operatörssynlighet och manövrerbarhet.

Borrriggar: Support Turntable Rotation och riktningsjusteringar av borrning i hårda miljöer.

Robotik och automatisering

Industriella robotarmar: Aktivera programmerbara rotationsfogar för flexibel montering och hantering av uppgifter.

Materialhanteringssystem: Underlätta omnidirektionell rotation i transport- och sorteringsapplikationer.

Var och en av dessa domäner drar nytta av den kompakta formfaktorn, hög vridmomentdensitet och motståndskraft hos vertikala inre växeldrift.

Underhållsstrategier och livscykeloptimering

Med tanke på den kritiska roll som dessa enheter spelar i högpresterande system är korrekt underhåll avgörande för att undvika kostsamma fel och säkerställa en konsekvent drift.

Rekommenderade metoder inkluderar:

Regelbunden inspektion av växellådan och inriktningen.

Smörjmedelsanalys för att upptäcka förorening eller nedbrytning.

Försegla ersättning och rengöring av labyrintstrukturer.

Monövervakning av lager med vibrations- och temperatursensorer.

Dessutom erbjuder många tillverkare nu modulära och halvmodulära konstruktioner, vilket möjliggör selektiv komponentersättning snarare än full enhetsöversyn-betydelsefullt minskar reparationskostnaderna och maskinens driftstopp.

Hållbarhetstrender och framtida utveckling

När man ser framåt formar flera trender nästa generation av vertikala inre växlar som svänger enheter:

Energieffektiva konstruktioner som minimerar strömförbrukningen samtidigt som prestanda bibehålls.

Användning av lätta och återvinningsbara material för att minska miljöpåverkan.

Integration med AI-driven diagnostik för smartare kapitalförvaltning.

Utveckling av tillsatsstillverkningstekniker för att producera komplexa inre geometrier med minimalt materialavfall.

Dessutom kan forskning om självsmörjande polymerer, smarta beläggningar och adaptiva förbelastningssystem leda till enheter som kräver mindre frekvent service och uppvisar längre operativa livslängd.